Explicación detallada del proceso de moldeo aplicado en fundición de precisión de metales preciosos

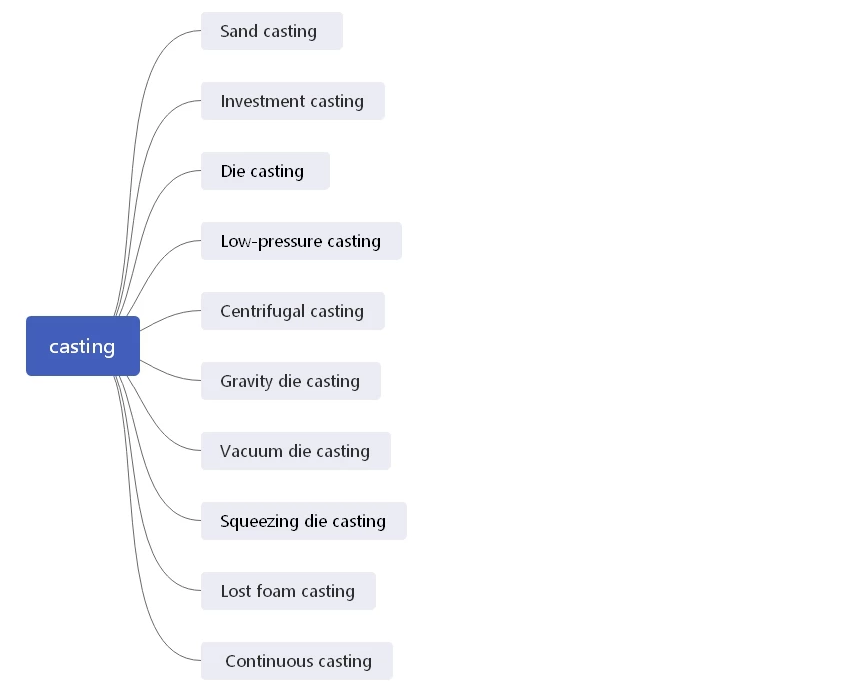

1.Definición y clasificación de fundición de metales.

Definición de casting :

El metal líquido se vierte en una cavidad de molde adaptada a la forma y tamaño de la pieza, y se enfría y solidifica para obtener un método de producción de la pieza en bruto o de la pieza, que generalmente se denomina fundición o formación de líquido metálico.

Flujo de proceso: metal líquido → llenado → contracción por solidificación → fundición

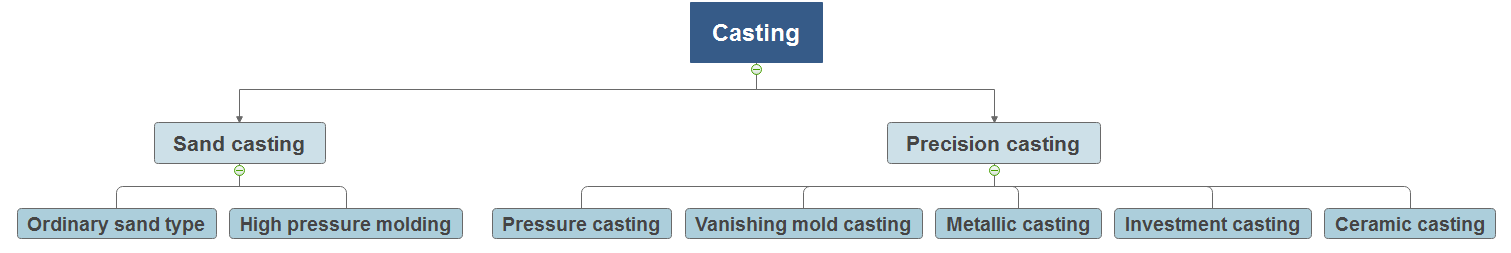

Fundición en arena :

Fundición en arena: método de fundición para producir piezas fundidas en un molde de arena. El acero, el hierro y la mayoría de las piezas fundidas de aleaciones no ferrosas se pueden obtener mediante fundición en arena. Debido a que los materiales de moldeo utilizados en la fundición en arena son baratos y fáciles de obtener, las piezas fundidas son fáciles de fabricar y pueden adaptarse a la producción de una sola pieza, producción por lotes y producción en masa de piezas fundidas. Durante mucho tiempo, ha sido el proceso básico en la producción de fundición.

Fundición de precisión:

La fundición de precisión es un término general para los procesos de fundición de precisión que utilizan métodos de moldeo de precisión. Sus productos son precisos, complejos, cercanos a la forma final de la pieza, se pueden usar directamente sin mecanizado ni procesamiento, y es un proceso avanzado de formación casi neta.

2.Inventario de procesos de fundición para la industria de metales preciosos

Aunque el inventario se divide en procesos separados, debido a las ventajas y desventajas del proceso, habrá correlación cruzada o cooperación mutua en la producción real.

01. Fundición de inversión

La fundición a la cera perdida, también conocida como "fundición a la cera perdida", se refiere al proceso de formar un material fusible en un molde, recubrir la superficie del molde con un material refractario y luego fundir el molde para descargar la carcasa y obtener una cavidad vacía. . Un esquema de fundición que se puede fundir después de tostar.

El más utilizado en la industria de la joyería es este proceso. (Similar al proceso de fundición de espuma perdida, la diferencia es que la fundición de inversión es fundir el molde para formar una cavidad antes de la fundición, y la fundición de espuma perdida es moldear directamente la cavidad de moldeo en la fundición, lo que no favorece la procesamiento de piezas complejas).

Proceso de fundición de molde de desaparición

Proceso de solicitud de la industria de la joyería :

versión de partida - molde de cera de recorte (molde de cera de soldadura) - tipo de árbol de cera (-pesado) - tubo de yeso de llenado - vacío de yeso - solidificación natural de yeso - yeso de cocción - fundición de oro, fundición.

Ventaja:

1. Alta precisión dimensional y precisión geométrica;

2. Alto acabado superficial;

3, capaz de realizar fundiciones complejas.

02 Fundición a presión

Utiliza alta presión para presionar el metal fundido en una cavidad de molde de metal de precisión a alta velocidad, y el metal fundido se enfría y solidifica bajo presión para formar una pieza fundida.

Ventaja:

1. El líquido metálico se somete a alta presión y un caudal rápido durante la fundición a presión;

2, la calidad del producto es buena, el tamaño es estable y la intercambiabilidad es buena;

3, alta eficiencia de producción, el número de veces que se utiliza el molde de fundición a presión;

4, adecuado para producción en masa.

La industria de la joyería a menudo utiliza este proceso de fundición para trabajar con vacío y gas inerte para evitar la oxidación.

Calentamiento por inducción de agitación único, que funciona con el principio de fundición por gravedad a presión de vacío; sistema de control de temperatura digital preciso, el error de control de temperatura se controla a ± 2 ° C; fusión de protección contra el vacío y el gas para garantizar la gasificación del metal hasta el punto más bajo, presurización El material de obturación tipo embudo garantiza que la pieza de trabajo se inyecte en el molde en las mejores y más rápidas condiciones, el rendimiento de reducción es bueno, la fundición tiene una alta tasa de éxito, alta densidad y buen acabado superficial, y se logra la fundición básica sin contracción.

03 Fundición al vacío

Es un proceso que utiliza un molde ventilado. El metal fundido fluye hacia el molde por presión de aire y luego elimina el aire para formar un vacío. Este método de fundición se utiliza principalmente para piezas pequeñas o joyas con detalles intrincados.

La industria de la joyería utiliza este proceso en una amplia gama de moldeo por succión al vacío y fundición por presión diferencial al vacío.

1. Colada por succión al vacío

El molde se coloca en un recipiente cerrado y el aire del molde se extrae para provocar una cierta presión negativa en el molde, lo que provoca que el metal fundido sea succionado hacia la cavidad. Cuando se solidifica el canal interno de la fundición, se elimina la presión negativa.

2, fundición de presión diferencial de vacío

La fundición de presión diferencial al vacío sella principalmente el horno de retención de resistencia eléctrica y el molde, e introduce un aire comprimido con una gran presión en la cubierta de sellado, y luego repone la presión sobre la superficie del metal fundido, y el metal fundido llena la cavidad. Especialmente indicado para la producción de piezas fundidas complejas de paredes delgadas.

Las ventajas son las siguientes:

(1) En comparación con la fundición por gravedad tradicional y la fundición por succión al vacío, la fundición por presión diferencial al vacío tiene una buena capacidad de llenado en una pared delgada.

(2) Las piezas fundidas tienen una estructura cristalina y propiedades mecánicas más densas, que mejoran la resistencia y el rendimiento de las piezas fundidas en comparación con la fundición por succión al vacío y la fundición por gravedad.

(3) La fundición a presión al vacío puede reducir eficazmente los poros de las piezas de fundición a presión y aumentar la densidad de las piezas.

04 Fundición centrífuga

La fundición centrífuga es una técnica y método para inyectar metal líquido en un molde que gira a alta velocidad para llenar el molde y formar una fundición bajo la acción de la fuerza centrífuga.

La característica de la fundición centrífuga es que el metal fundido se llena y solidifica bajo la acción de la fuerza centrífuga, el efecto de alimentación del metal es bueno, la capa exterior de la fundición es densa y las inclusiones no metálicas son pocas.

La fundición centrífuga puede obtener piezas fundidas sin contracción, poros y escoria, y tiene una estructura fina y buenas propiedades mecánicas. Sin embargo, la fundición centrífuga no es adecuada para fundir aleaciones que son propensas a la segregación por gravedad específica.

Cabe señalar que el número de revoluciones del molde es un parámetro importante para la fundición centrífuga. Es necesario tener suficiente fuerza centrífuga para aumentar la compacidad del metal de fundición, pero la fuerza centrífuga no puede ser demasiado grande para evitar que el metal se contraiga.

La máquina de fundición centrífuga se usa ampliamente en la industria de la joyería para fundir metales del grupo del platino (flujo deficiente y enfriamiento rápido)

05 Colada continua

Es un método de fundición avanzado. El principio es que el metal fundido se vierte continuamente en un tipo de metal especial llamado cristalizador. La fundición solidificada se extrae continuamente del otro extremo del cristalizador. Piezas fundidas de cualquier longitud o longitud.

Ventaja:

1. Dado que el metal se enfría rápidamente, el cristal es denso, la estructura es uniforme y las propiedades mecánicas son buenas;

2. Durante la fundición continua, no hay un elevador del sistema de fundición en la fundición (similar a la boquilla externa en la parte de cera cuando se vierte el molde), por lo que el lingote continuo no necesita cortarse ni cortarse durante el laminado, lo que ahorra metal y mejora el rendimiento. ;

3. Simplificó el proceso, eliminando la forma y otros procesos, reduciendo así la intensidad del trabajo; el área de producción requerida también se reduce considerablemente;

4. La producción de colada continua es fácil de realizar con mecanización y automatización, realizar colada y laminado continuos y mejorar enormemente la eficiencia de producción.